マシンビジョン 開発事例

開発事例 1

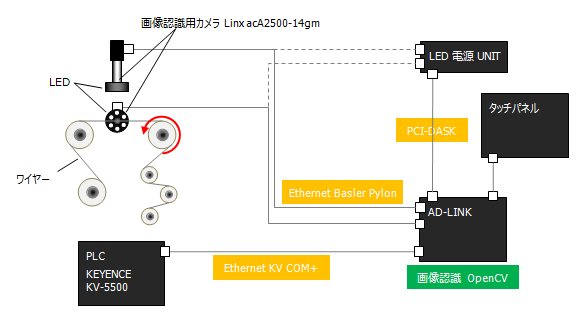

| システム名称 | ワイヤーソー製造設備 制御システム |

|---|---|

| システム概要 | シリコンウェハーのスライス加工に使用するダイヤモンドワイヤーソー製造設備の開発 ワイヤーソーの製造状況を2台のカメラで高速撮影。ワイヤーの線径やダイヤのコーティング状況を画像認識し、製造条件を自動的に調整する。 |

| 開発環境 | 言語 : C# OS : Windows7 PLC : KEYENCE KV-5500 (KV COM+) ライブラリ : OpenCV(画像認識)、Basler pylon(カメラコントロール) Framework : マシンビジョン用独自フレームワーク |

| 機器構成 | |

|

|

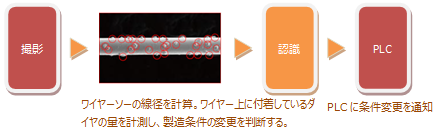

| 特徴 | ●システムの主な機能 ・設備情報管理機能 (PLC/画像認識) ・カメラキャリブレーション機能 ・ワイヤー線径計測機能 ・ダイヤコーティング量計測機能 ・不良ワイヤー検出機能 画像処理は市販のライブラリを使用せず、独自のアルゴリズムにより構築 ●画像処理と機器制御の連携  |

| システム規模 | 画面数 : 50画面 DB : ― PLCデバイス数 : 約500パラメータ (機器制御はラダ―で実現) |

| 画像処理 | 画像処理 画素数 : 1628 x 1236 (モノクロ画像) 認識間隔 : 1.5秒 認識時間 : 平均0.15秒(2画像) カメラ 露出時間 : 0.025 msec |

| 開発期間 | 画像認識 : 2週間 (実証期間) 開発 : 3か月 (ソフトウェアの開発期間) 機器調整 : 1か月 (設備との結合試験期間) |

| 開発ポイント | 製造設備が完成した状態からのシステム開発となる。 PLCの制御デバイス数が多かったため、自動リーマー加工機のシステムをベースとしたマシンビジョン用のフレー ムワークを構築した。 検査対象となるワイヤーが30cm/sec超で巻き取られるため、カメラのシャッタースピードが1/40000秒の超 高速撮影となる。 ・LEDの光量が不足した中での画像データ認識 ・画像撮影とLED点灯タイミングの同期 顧客要求スペックを満たす画像認識処理の構築が最重要課題であった。 |

開発事例 2

| システム名称 | 自動リーマー加工機 制御システム |

|---|---|

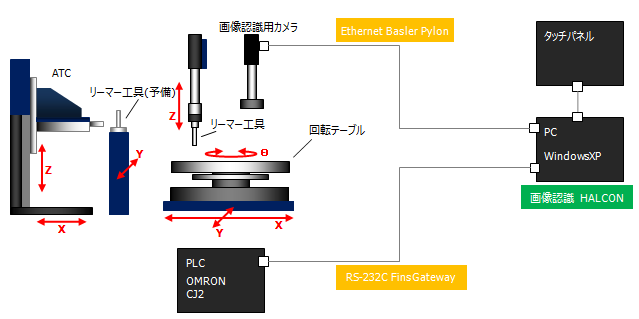

| システム概要 | 不織布製造用ノズルキャップの仕上げ加工を自動化するシステムの開発 数万点のドリル穴が空いているノズルキャップをカメラで撮影し穴情報を画像 データから計測する。 加工用NCデータの座標値と比較することで、 回転テーブルにノズルキャップを取り付けるときに発生する誤差 を測定する。 測定した誤差をリーマー加工の加工位置に補正量として加え、 ドリル穴の中心でリーマー加工を行う。 |

| 開発環境 | 言語 : C# OS : WindowsXp PLC : KEYENCE KV-5500 (KV COM+) PLC : OMRON CJ2 (FinsGateway Compolet) ライブラリ : HALCON(画像認識)、Basler pylon(カメラコントロール) |

| 機器構成 | |

|

|

| 特徴 | ●システムの主な機能 ・設備情報管理機能 ・設備運転機能(手動/自動) ・設備状態監視機能 ・ワークセッティングの支援機能 ・ATC(自動工具交換)機能 ●画像処理と機器制御の連携  |

| システム規模 | 画面数 : 15画面 DB : ― PLCデバイス数 : 約200パラメータ (機器制御はラダ―とソフトで実現) |

| 画像処理 | 画像処理 画素数 : 1628 x 1236 (モノクロ画像) 認識時間 : 平均1秒(1画像) ※計測位置へのテーブル移動時間も含む カメラ 露出時間 : 10msec |

| 開発期間 | 開発 : 2か月 (ソフトウェアの開発期間) 機器調整 : 1か月 (設備との結合試験期間) |

| 開発ポイント | 本格的なマシンビジョンシステムの初の開発事例 これまでは製造設備へのデータ転送システム(DNC)の開発が中心で 機器制御も比較的容易な物であった。 本開発案件は、画像認識ライブラリの認識結果を受けた動的な 機器制御が必要となり、PLCに対する開発 ノウハウを得る事ができた。 |

PLC制御システム 開発事例

開発事例 1

| システム名称 | プレカット加工機 制御システム |

|---|---|

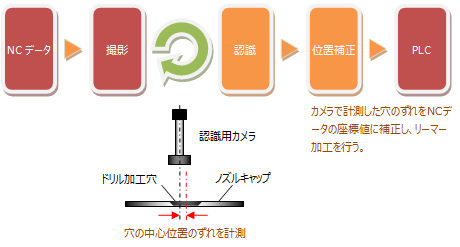

| システム概要 | 建築用木材を加工するプレカットマシンの制御システム開発 建築用CADで設計した設計図面から作成した加工用データを元に木材の接合金物の取り付け位置を計 算しプレカットマシンに加工指示を出す。 - |

| 開発環境 | 言語 : C# DB : ACCESS OS : WindowsXp PLC : 三菱電機 A172SHCPUN (MX Component) |

| 機器構成 | |

|

|

| 特徴 | ●システムの主な機能 ・加工木材データ管理機能 ・接合金具マスター管理機能 ・穴加工の加工位置計算機能 |

| システム規模 | 画面数 : 25画面 DB : 30テーブル PLCデバイス数 : 約80パラメータ (機器制御はシーケンサーで実現) 加工金物数 : 約30種 加工パターン数 : 約300パターン |

| 開発期間 | 開発 : 3か月 (ソフトウェアの開発期間) 機器調整 : 2か月 (設備との結合試験期間) |

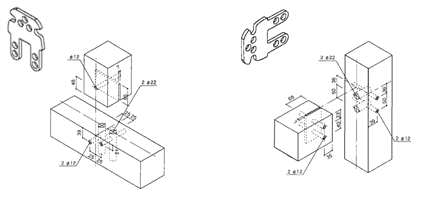

| 開発ポイント | 木材の6面が全て加工対象のため、3軸×2(計6軸)の複雑な加工機制御が必要となる。 プレカット工法の基礎知識を習得しつつ、金物の取り付け位置(木材の穴加工位置)の把握にひと月近くの 期間を要した。 例えば、下図のように同じ金物を使用する場合でも、木材への取り付け方が変わると加工すべき穴の位置が 変わる。  導入されたプレカットマシンのPLC内部がブラックボックス化していたためPLCとのIF構築が最重要課題であった。 |

開発事例 2

| システム名称 | 実装機 集中管理システム (DNC/Direct Numerical Control) |

|---|---|

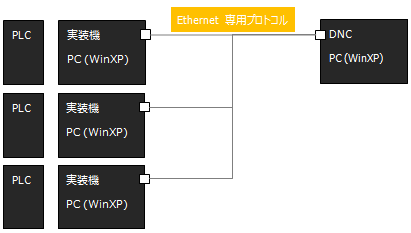

| システム概要 | 実装機集中管理システムの開発 ネットワークに接続された複数の実装機(チップマウンター)に対して、加工データの送信や設備の稼働状況な どを集中管理するシステムの開発 |

| 開発環境 | 言語 : C, VB.NET DB : ACCESS OS : WindowsXp PLC : ソケット通信 (独自プロトコル) |

| 機器構成 | |

|

|

| 特徴 | ●システムの主な機能 ・チップマスター管理機能 ・NCデータ管理・作成機能 ・NCデータ転送機能 ・設備情報管理機能 |

| システム規模 | 画面数 : 20画面 DB : 10テーブル |

| 開発期間 | 開発 : 2か月 (ソフトウェアの開発期間) 機器調整 : 2週間 (設備との結合試験期間) |

| 開発ポイント | 実装機のHMI機能を1台のPCに集約し、複数の実装機を集中管理することで生産設備の開発単価を 抑えるというコンセプトの下で開発がスタート。 実装機と管理用PCとの通信は独自プロトコルのソケット通信で行う。 チップ実装用の生産プログラムからNCデータへの展開処理についてはCAD/CAM開発で培ったPOST処理 開発の経験が活かされた。 |